Une définition du picking : Première étape logistique de la préparation de commande

le 3 décembre 2021

« Le pikingue ? Qu’est-ce que c’est que ça ? ». C’est la réponse que me font parfois des clients ou des prospects e-commerçants ! Je me décide donc – en tant que non spécialiste de la logistique – à en donner une définition.

Définition

Le picking (cueillette en anglais) en logistique, c’est l’action d’aller chercher les produits dans le stock pour les regrouper à l’endroit où on va les coliser (l’action de colisage, c’est la 2ème étape de la préparation de commande, la mise en colis).

Voilà, c’est tout simple. Sauf…

Pourquoi optimiser le picking ?

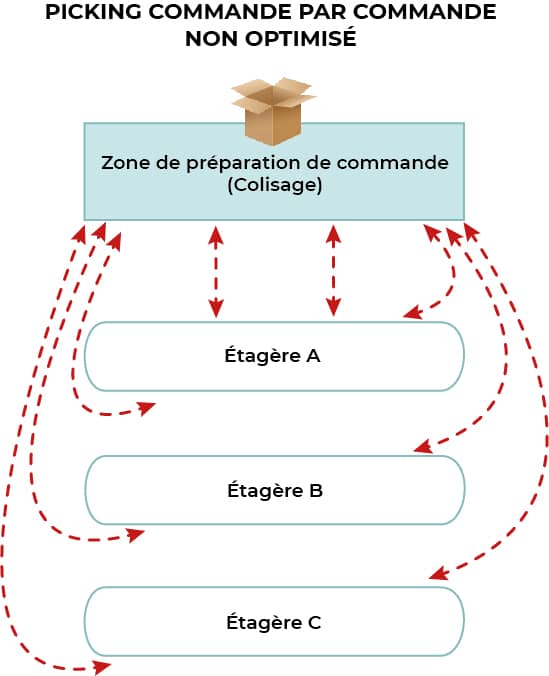

Si je ne réfléchis pas, je vais traiter chaque commande l’une après l’autre : une commande, un tour dans le stock, un colis… Une commande, un tour dans le stock, etc. L’avantage de ce fonctionnement, c’est qu’il est simple, qu’il limite les erreurs et qu’il me fait faire beaucoup de marche à pied. L’inconvénient c’est qu’il est hyper contre-productif !

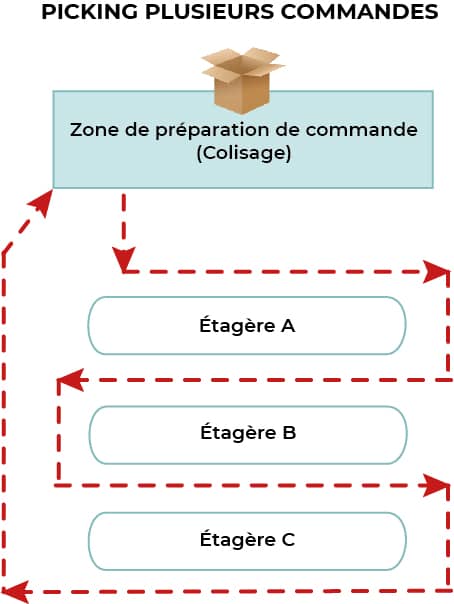

Si je réfléchis un peu, je vais traiter plusieurs commandes à la fois : 10 commandes, UN tour dans le stock (plus long) avec un chariot adapté, 10 colis. Ici l’avantage, c’est que j’économise énormément de temps et que je me fatigue moins.

L’inconvénient, c’est que c’est plus compliqué à organiser et que si je m’y prends mal je vais faire des erreurs au moment de la mise en colis. Autre avantage tout de même, c’est que si mon entreprise se développe, je vais pouvoir spécialiser les tâches des opérateurs : ceux qui font le picking, ceux qui font la préparation de commandes et l’expédition par exemple.

Comment faire pour collecter 10 commandes à la fois ?

Au lieu d’imprimer des bons de commande, la solution logicielle va m’éditer un bon de picking. Sur ce bon, vont figurer les produits de mes 10 commandes à aller chercher et un numéro de commande associé à chaque ligne de produit.

Si j’ai bien organisé mon stock en zones de stockage, le bon de picking va classer les produits dans l’ordre de mon parcours : rangée A, puis rangée B, etc.

Si vous avez un logiciel aussi brillant qu‘Octave Unity, vous pourrez faire des choses bien plus complexes encore en définissant des stratégies de picking : d’abord les commandes avec des produits à forte rotation dans ma zone A, puis les commandes avec des produits à rotation moyenne dans ma zone B, etc. puis mes commandes contenant des produits réfrigérés, lourds, encombrants, etc.

Bref, arrivé dans ma zone de préparation de commande avec mon chariot chargé de dizaines de produits, je risque d’être bien avancé… et de tout mélanger !?

Non. Tout est prévu ! Mon chariot est équipé de 10 bacs dans lequel j’ai posé les articles liés à chaque commande. Je pose donc sur ma zone préparation de commande mes articles regroupés correctement pour l’étape de colisage. Un contrôle informatique sera effectué lors de cette étape.

Le traitement commande par commande est-il inutile ?

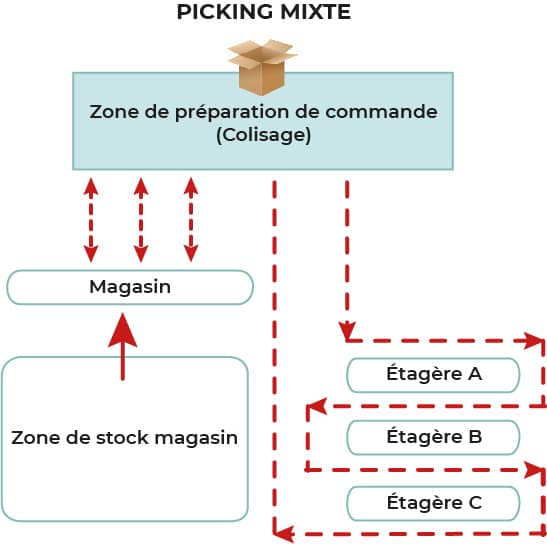

Non. Le picking commande par commande se justifie dans bien des cas. Les petites zones de stock sont concernées évidemment en premier lieu.

Mais on peut avoir une stratégie de magasin interne à l’entrepôt. C’est à dire que seule une partie du stock sera mise à disposition à proximité de la zone de colisage.

Ou des stratégies mixtes : tous les produits à forte rotation sont situés à proximité de la zone de colisage et traités à la commande. Le picking en commandes groupées ne sera réservé qu’aux commandes dont les produits sont dans la zone de stock éloignée.

Et si mon chariot se déplaçait tout seul ?

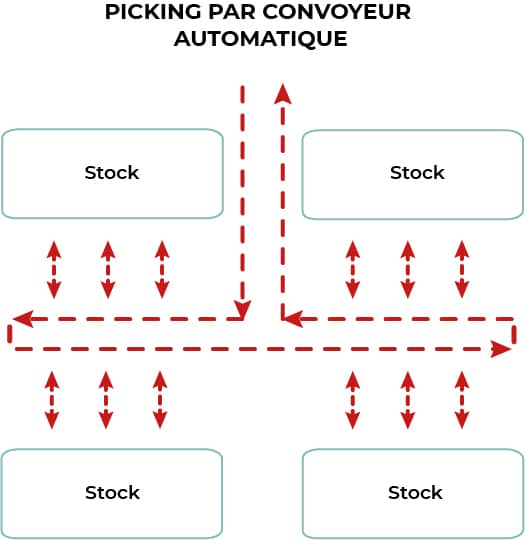

Le picking par convoyeur automatique inverse les rôles. C’est le chariot (les bacs) qui se déplacent tous seuls sur un convoyeur qui le fait avancer d’une zone de stock à l’autre. Chaque bac contient son bon de commande. Les opérateurs servent les bacs qui passent dans leur zone de stock quand un produit leur est réclamé. Evidemment, on atteint ici des tailles d’entrepôt respectables. L’ERP de gestion commerciale est dans ces cas là directement branché sur un logiciel de convoyage.

Pour rêver un peu…

Il existe également des solutions entièrement automatisées où ce sont les étagères qui se déplacent pour supprimer totalement les déplacements humains dans l’entrepôt. Ces solutions s’adressent aux e-commerçants les plus importants du monde.

Avant d’arriver à ce niveau d’optimisation, Octave saura vous faire gagner du temps pour votre logistique.

Un projet de transformation digitale ?Contactez-nous

Renseignez le formulaire ci-dessous et nous vous répondrons au plus vite !